L’elettricità statica genera un incendio nella sezione di coating!

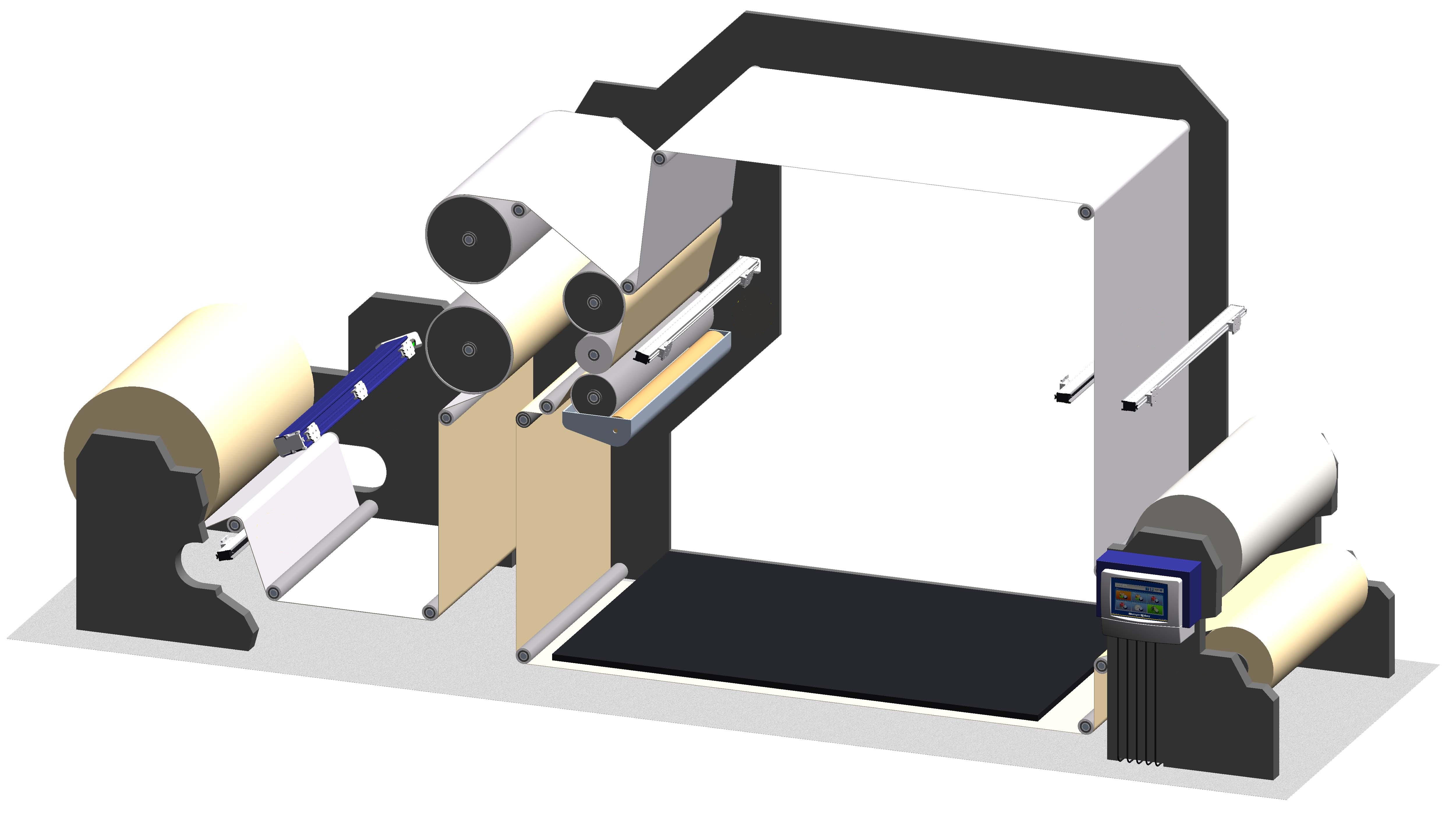

I produttori di imballaggi possono sperimentare incendi multipli nella loro sezione di coating causati da scintille provocate da elevate cariche statiche. Gli operatori che affrontano questo problema si rivolgono a soluzioni antistatiche industriali per aiutare a risolvere questi problemi con l'elettricità statica. Ogni sezione della macchina può richiedere diversi eliminatori di elettricità statica al variare della distanza dal materiale. Anche diversi tipi di rulli su cui il materiale passa influenzano il livello di carica statica sul nastro. Particolare attenzione per la sicurezza è richiesta quando riguarda l'area Ex, dove solo sono consentite le barre di scarica a norme ATEX.

Misurazioni diverse devono essere fatte per capire esattamente dove viene generata l'elettricità statica ed è necessario scaricare. Per misurare l'esatta carica elettrostatica è necessario un misuratore di campo portatile FMX o una barra sensore IQ per la misurazione in linea.

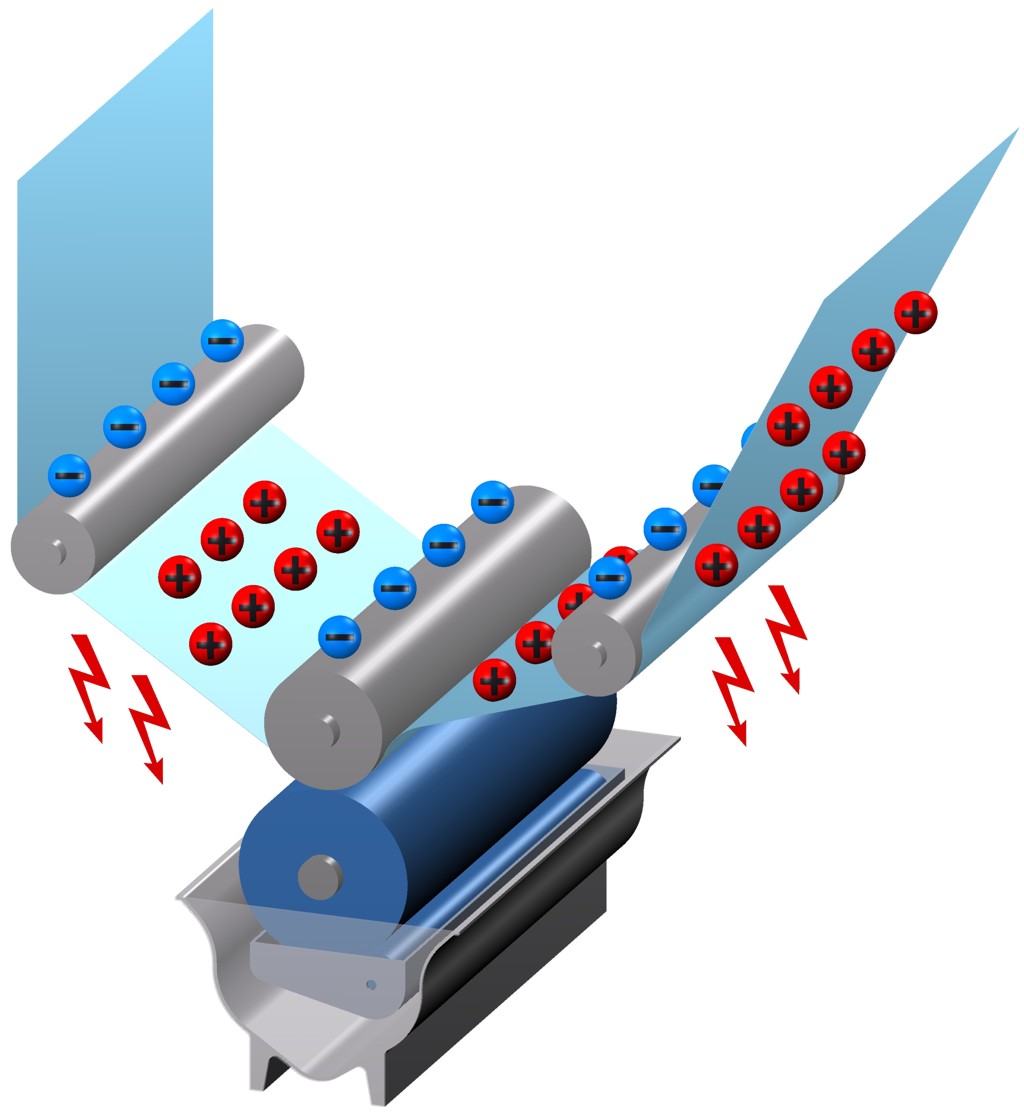

La pellicola di plastica che si srotola può creare cariche statiche fino a 20 kV o più e il nastro deve essere neutralizzato direttamente dopo lo svolgimento. L'installazione di un eliminatore statico ad alte prestazioni impedisce anche che l'elettricità statica attiri le particelle di polvere Se il materiale passa attraverso un dispositivo di trattamento corona, viene creata un'enorme carica statica sul materiale e si consiglia una sezione di scarica (in Close Loop Feedback; CLFB).

Prima che il materiale entri nella sezione di coating (zona ATEX), entrambi i lati del materiale devono essere scaricati per evitare che la carica statica esistente funga da possibile fonte di accensione che potrebbe provocare un incendio. All'interno della sezione di coating il materiale passa su più rulli e viene ricreata statica. Le barre di ionizzazione certificate ATEX neutralizzano la carica statica su entrambi i lati del nastro per impedire che la carica statica funga da possibile fonte di accensione. Il livello di sporcizia ed efficienza può essere monitorato dall’IQ manager. Se l'efficienza scende al di sotto di un livello preprogrammato, il PLC o l'operatore riceve un avviso in modo da poter riparare le barre di ionizzazione indicate. Durante il processo di asciugatura il materiale si può ricaricare nuovamente a causa delle variazioni di temperatura nell'essiccatore. Qui e anche prima del processo di laminazione, gli eliminatori statici industriali a 24 V neutralizzeranno il nastro e impediranno che l'elettricità statica si incapsuli tra gli strati.

All'avvolgitore (ri) avvolgitore il materiale può ancora una volta creare cariche statiche elevate a causa dei rulli di pressione, facendo sì che gli operatori subiscano scariche vicino al materiale. Man mano che la distanza dal materiale cambia sull'avvolgitore, è necessario un eliminatore statico ThunderIon per eliminare efficacemente le cariche statiche create durante l'avvolgimento finale. Ulteriori requisiti riguardanti la carica statica o la garanzia della sicurezza del personale possono essere creati utilizzando un sistema IQ Manager con misurazione statica in linea e tecnologia di feedback a circuito chiuso.

L'IQ Manager può essere collegato direttamente al PLC delle linee di coating tramite connessione Fieldbus. Un livello di allarme avvisa l'operatore nel caso in cui la carica statica raggiunga un livello pericoloso. La misurazione in linea e la registrazione dei dati dei livelli di carica statica possono essere utilizzati nel reporting di qualità. È così che il sistema Manager IQ fornisce tutte le informazioni essenziali per aumentare la sicurezza del personale e ridurre al minimo le possibilità di nuovi incendi.

Siete interessati a saperne di più sull'effetto dell'elettricità statica?

Visitate il sito www.simco-ion.it o iscriversi al canale YouTube Simco Europe